1. Características do silicato de potássio líquido e análise de fontes insolúveis

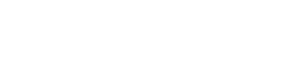

Como um dos produtos importantes da Tongxiang Hengli Chemical Co., Ltd., o silicato de potássio líquido (módulo 3,10-3,40) é amplamente utilizado em revestimentos inorgânicos à base de água, agentes de cura de pisos, adesivos para hastes de soldagem e outros campos devido ao seu excelente desempenho (como alta transparência de aparência e forte alcalinidade). Porém, se houver insolúveis no produto, isso não só afetará sua qualidade de aparência, mas também poderá ter um impacto negativo no desempenho de aplicações posteriores, como obstruir o bico de tinta e reduzir a uniformidade do adesivo. Portanto, a redução do conteúdo insolúvel é um elo fundamental na melhoria da qualidade do produto.

Do ponto de vista da composição química e do processo de produção, os insolúveis em silicato de potássio líquido com módulo (M): 3,10-3,40 provêm principalmente dos seguintes aspectos:

Impurezas de matéria-prima: As principais matérias-primas para a produção de silicato de potássio são areia de quartzo (contendo SiO₂), hidróxido de potássio (KOH), etc. Se a areia de quartzo contiver impurezas minerais como Fe₂O₃, Al₂O₃, CaO (como feldspato, mica, etc.), ou hidróxido de potássio contém impurezas como carbonatos e sulfatos, essas impurezas podem não ser capazes de participar totalmente da reação durante altas temperaturas reação de fusão ou fase líquida, formando resíduos insolúveis.

Produtos de reação incompletos: O silicato de potássio é geralmente preparado derretendo areia de quartzo e hidróxido de potássio em alta temperatura (método seco) ou reação em fase líquida sob condições pressurizadas (método úmido). Se os parâmetros do processo, como temperatura de reação, pressão e tempo, não forem controlados adequadamente, a areia de quartzo pode não ser completamente dissolvida, formando partículas de SiO₂ que não reagiram.

Poluição do processo de produção: Produtos de corrosão (como óxidos de ferro) na parede interna de equipamentos de produção (como reatores e tubulações), impurezas mecânicas (como poeira e detritos metálicos) misturados durante o transporte e poluentes no ambiente de produção podem introduzir substâncias insolúveis.

Mudanças no armazenamento e transporte: Durante o armazenamento, se o silicato de potássio líquido entrar em contato com o CO₂ do ar, pode ocorrer carbonatação para gerar precipitados de K₂CO₃ e SiO₂; além disso, se o material do recipiente de armazenamento reagir quimicamente com o produto, também poderá ser produzida matéria insolúvel.

2. Caminhos técnicos para reduzir o conteúdo de matéria insolúvel

(I) Otimização e pré-tratamento de matérias-primas

Selecione matérias-primas de alta pureza

Areia de quartzo: Selecione areia de quartzo de alta pureza com teor de SiO₂ de ≥99% para reduzir o teor de impurezas como Fe₂O₃ (≤0,01%) e Al₂O₃ (≤0,05%). Por exemplo, remova impurezas ferromagnéticas na areia de quartzo por meio de separação magnética ou use decapagem (como tratamento com ácido fluorídrico) para remover óxidos metálicos presos à superfície.

Hidróxido de potássio: Use grau industrial um (pureza ≥ 85%) e controle rigorosamente seu carbonato (≤ 1,0% em termos de K₂CO₃) e sulfato (≤ 0,1% em termos de K₂SO₄). O hidróxido de potássio pode ser ainda purificado pelo processo de recristalização para reduzir a introdução de impurezas.

Processo de pré-tratamento de matéria-prima

Trituração e classificação de areia de quartzo: esmague a areia de quartzo até um tamanho de partícula adequado (como D90 ≤ 50μm) para aumentar a área de contato da reação. Ao mesmo tempo, remova partículas grossas e impurezas minerais por triagem ou classificação de fluxo de ar para garantir a uniformidade do tamanho das partículas da matéria-prima.

Otimização da dissolução de hidróxido de potássio: Ao dissolver o hidróxido de potássio, use água deionizada e controle a temperatura de dissolução (como 60-80 ℃) e a velocidade de agitação (como 200-300 r/min) para garantir a dissolução completa e evitar partículas residuais não dissolvidas.

(II) Otimização dos parâmetros do processo de produção

Otimização do processo úmido (tomando o método da fase líquida como exemplo)

Temperatura e pressão de reação: O silicato de potássio com módulo de 3,10-3,40 é geralmente preparado por reação em fase líquida pressurizada. Estudos mostraram que quando a temperatura de reação aumenta de 120 ℃ para 150 ℃ e a pressão aumenta de 0,3 MPa para 0,6 MPa, a taxa de dissolução da areia de quartzo pode ser aumentada em 30% -50%, reduzindo significativamente as partículas de SiO₂ que não reagiram. Recomenda-se controlar a temperatura de reação em 140-150 ℃, manter a pressão em 0,5-0,6 MPa e estender o tempo de reação para 4-6 horas para garantir que a areia de quartzo esteja totalmente dissolvida.

Proporção de material: Controle rigorosamente a proporção molar (módulo) de KOH e SiO₂. Para produtos com módulo alvo de 3,10-3,40, a razão molar teórica (K₂O:SiO₂) é 1:3,10-1:3,40. Na produção real, a proporção de KOH pode ser aumentada adequadamente (como 5%-10% de excesso) para promover a dissolução de SiO₂, mas KOH excessivo deve ser evitado para tornar o produto muito alcalino e aumentar os custos.

Intensidade e método de agitação: É utilizada uma combinação de um agitador de âncora e um agitador de turbina. Na fase inicial da reacção (0-2 horas), é utilizada uma velocidade elevada (tal como 400 r/min) para aumentar a transferência de massa. Na fase posterior (2 a 6 horas), a velocidade é reduzida para 200 r/min para evitar agitação excessiva, o que leva ao aumento do consumo de energia e ao desgaste e impurezas do equipamento.

Otimização do processo a seco (método de fusão)

Temperatura e tempo de fusão: A reação seca requer que a areia de quartzo e o hidróxido de potássio sejam derretidos em alta temperatura (geralmente ≥300 ℃). Aumentar a temperatura de fusão para 350-400°C e estender o tempo de isolamento para 2-3 horas pode tornar a reação mais completa. Por exemplo, a 380°C durante 2,5 horas, a taxa de conversão da areia de quartzo pode atingir mais de 98%, reduzindo significativamente o conteúdo insolúvel.

Seleção do equipamento de fusão: Use um forno de fusão revestido com corindo ou quartzo para reduzir a reação química entre o material do equipamento e os reagentes (como a dissolução do ferro). Ao mesmo tempo, limpe regularmente os acessórios na parede do forno para evitar o acúmulo de impurezas.

(III) Tecnologia de purificação e separação

Processo de filtragem

Combinação de filtragem em vários estágios:

Filtragem preliminar: Após o resfriamento do líquido de reação, um filtro de placa e estrutura (o material do tecido do filtro é polipropileno, tamanho dos poros 20-50μm) é usado para remover impurezas de partículas maiores (como areia de quartzo que não reagiu, produtos de corrosão de equipamentos).

Filtragem fina: A filtração fina é realizada através da tecnologia de filtração por membrana (como membrana cerâmica ou membrana orgânica). A membrana cerâmica (tamanho de poro 0,1-0,5 μm) pode reter mais de 99% de matéria insolúvel e é resistente a altas temperaturas e tem boa estabilidade química. É adequado para soluções de silicato de potássio altamente alcalinas. Por exemplo, usar uma membrana cerâmica com tamanho de poro de 0,2 μm e filtrar a uma pressão de 0,2-0,3 MPa pode remover efetivamente partículas insolúveis de tamanho mícron.

Aplicação de auxiliares de filtração: Adicione uma quantidade adequada de auxiliares de filtração (como terra diatomácea e perlita) antes da filtração. Sua estrutura porosa pode absorver partículas minúsculas e melhorar a eficiência e a clareza da filtração. A quantidade de auxiliar de filtração adicionada é geralmente de 0,5% a 1,0% da massa do líquido de alimentação, e os parâmetros específicos precisam ser otimizados por meio de experimentos.

Separação centrífuga: Para soluções de silicato de potássio com baixa viscosidade (como soluções diluídas na faixa de 34,0-37,0 graus Baume), um separador de disco pode ser usado para separação centrífuga. A velocidade centrífuga é controlada em 3.000-5.000 r/min, e o tempo centrífugo é de 10-20 minutos, o que pode separar efetivamente partículas insolúveis com maior densidade (como limalha de ferro e lama).

Troca iônica e adsorção:

Se a matéria insolúvel contiver íons metálicos (como Fe³, Al³), ela poderá ser removida por resina de troca iônica. Por exemplo, o uso de resina de troca catiônica de ácido forte (como resina de ácido estireno sulfônico) pode adsorver cátions como Fe³ e Al³ na solução, reduzir o conteúdo de impurezas metálicas e reduzir a precipitação de hidróxidos causada pela hidrólise de íons metálicos.

Adsorção de carvão ativado: Adicione 0,1%-0,3% de carvão ativado (área de superfície específica ≥1000m²/g) à solução, mexa e adsorva por 30-60 minutos a 50-60°C, o que pode remover pigmentos, matéria orgânica e alguns íons metálicos e melhorar a transparência da solução.

(IV) Controle de equipamentos e ambiente de produção

Atualização de material de equipamento: Equipamentos que entram em contato com materiais, como reatores, dutos, recipientes de armazenamento, etc., são feitos de aço inoxidável (como 316L), revestimento de vidro ou politetrafluoretileno para evitar a geração de impurezas como Fe² e Fe³ devido à corrosão do aço carbono comum. Por exemplo, a taxa de corrosão do aço inoxidável é apenas 1/100 da do aço carbono, o que pode reduzir significativamente a matéria insolúvel introduzida pelo desgaste do equipamento.

Controle de limpeza do ambiente de produção: Instalações à prova de poeira (como sistemas de purificação de ar) são instaladas nos processos de dosagem, reação, filtração, etc., e revestimento de resina epóxi é usado no chão da oficina para reduzir a poluição por poeira. Os operadores precisam usar roupas de trabalho e luvas livres de poeira para evitar a introdução de impurezas por seres humanos.

Limpeza e manutenção de equipamentos: Estabeleça procedimentos rigorosos de limpeza de equipamentos. Após cada produção, enxágue o reator e as tubulações com água deionizada para garantir que não haja resíduos de material. Realize regularmente limpeza química (como usar solução alcalina diluída ou solução de ácido cítrico) no equipamento de filtração (como componentes da membrana) para restaurar o desempenho da filtração e evitar que impurezas bloqueiem os orifícios do filtro.

(V) Controle do processo de armazenamento e transporte

Seleção do recipiente de armazenamento: Use barris de plástico selados (como barris de HDPE) ou tanques de aço inoxidável para armazenar silicato de potássio líquido e evite usar recipientes corrosivos, como barris de ferro. O ambiente de armazenamento deve ser fresco e seco, longe de gases ácidos (como CO₂, SO₂) para evitar a carbonatação do produto.

Proteção do processo de transporte: O veículo de transporte deve estar limpo e seco para evitar mistura com outros produtos químicos. Tomar medidas de sombreamento durante o transporte no verão para evitar que altas temperaturas causem volatilização ou deterioração do produto; preste atenção à preservação do calor no inverno para evitar que a solução congele e cause danos estruturais e precipitação.

Gerenciamento do período de armazenamento: O período de armazenamento do produto geralmente não é superior a 6 meses, e o conteúdo insolúvel precisa ser testado novamente após o período. Se for encontrada precipitação, ela pode ser filtrada ou reaquecida para dissolver (como aquecimento a 60-80°C e agitação) antes do uso.

3. Inspeção de qualidade e monitoramento de processos

(I) Métodos e padrões de inspeção

Determinação do conteúdo insolúvel: Consulte o padrão GB/T 26524-2011 "Silicato de Potássio Industrial" e use o método de peso para determinação. As etapas específicas são: retirar uma certa quantidade de amostra, filtrar com papel de filtro quantitativo, lavar o resíduo com água quente até que não haja íon potássio (teste com solução de tetrafenilborato de sódio), secar até peso constante e calcular a fração mássica de matéria insolúvel. O objetivo é controlar o conteúdo insolúvel para ≤0,1% (fração de massa).

Detecção relacionada a outros indicadores: Monitore simultaneamente o grau Baume, densidade, teor de sílica, teor de óxido de potássio, módulo e outros indicadores do produto para garantir que o desempenho principal do produto não seja afetado enquanto reduz a matéria insolúvel. Por exemplo, se o processo de filtração fizer com que o teor de SiO₂ diminua, isso pode ser compensado ajustando a proporção dos materiais de reação.

(II) Sistema de monitoramento de processos

Inspeção de matérias-primas que entram na fábrica: Quando cada lote de areia de quartzo e hidróxido de potássio entra na fábrica, seu teor de impurezas (como Fe₂O₃, Al₂O₃, carbonato, etc.) é testado. Matérias-primas não qualificadas são estritamente proibidas de serem colocadas em produção.

Monitoramento online: sensores de pH, sensores de temperatura e sensores de pressão são instalados no reator para monitorar o processo de reação em tempo real. Quando o valor do pH ou a temperatura se desvia da faixa definida, um alarme automático é emitido e os parâmetros do processo são ajustados.

Detecção intermediária do produto: Após a conclusão da reação, amostras são coletadas antes da filtração para detectar o conteúdo insolúvel. Caso ultrapasse o padrão, deverá ser filtrado novamente ou devolvido ao forno para reação. Após a filtração e antes da embalagem, as amostras são colhidas novamente para testes para garantir que o produto acabado atende aos requisitos de qualidade.

4. Base prática e vantagens

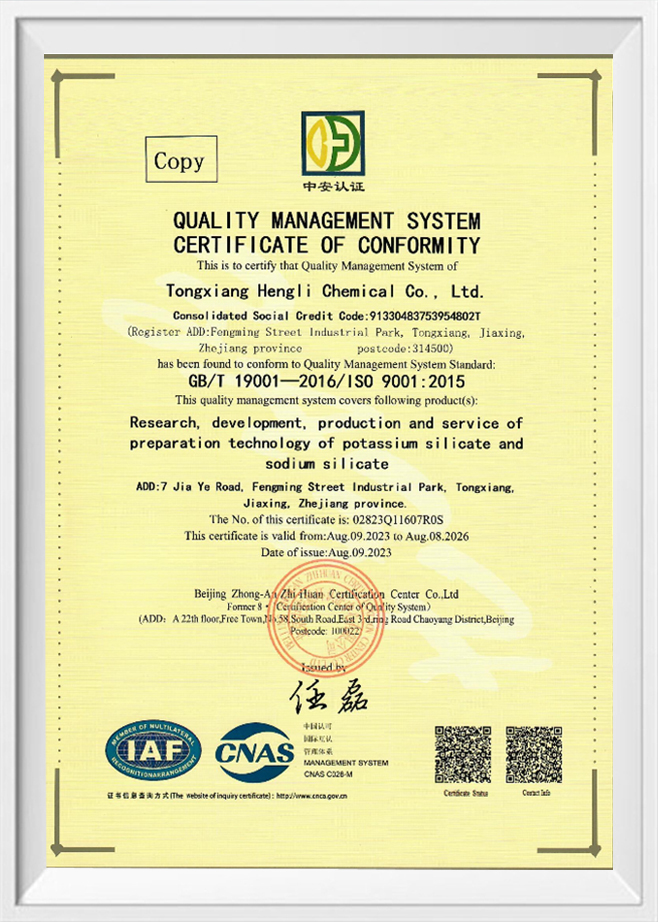

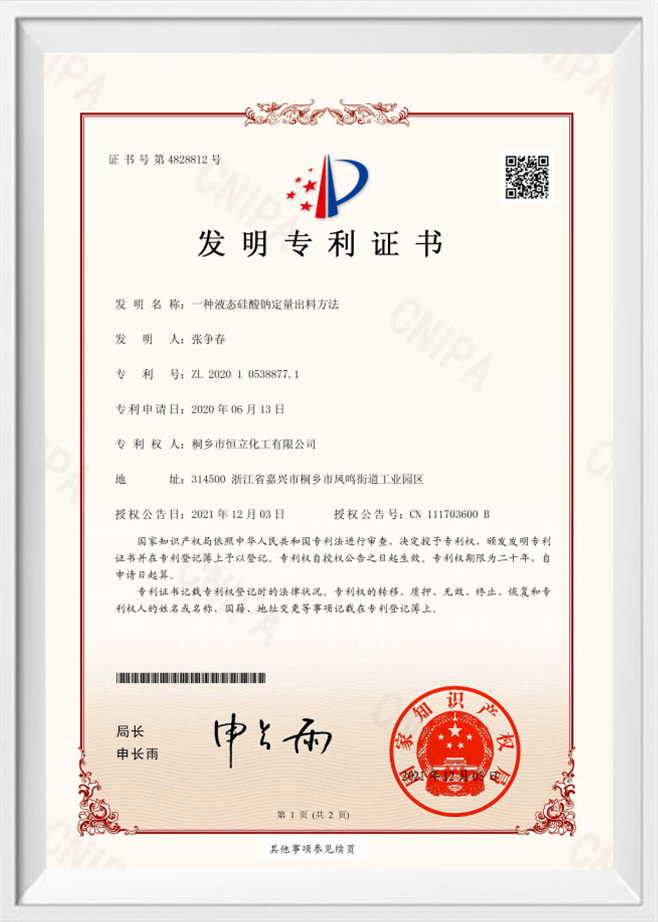

Como empresa especializada na produção de produtos de silício inorgânico, a Tongxiang Hengli Chemical Co., Ltd possui um acúmulo técnico único na regulação de sílica coloidal e microestrutura de silicato, que fornece suporte teórico para otimizar o processo de produção de silicato de potássio líquido. As linhas de produção existentes da empresa têm capacidade de produção de alta eficiência e podem responder rapidamente às necessidades de otimização do processo, como ajustar o sistema de agitação do reator ou introduzir equipamento de filtração por membrana para obter controle preciso do conteúdo insolúvel.

Além disso, a empresa se concentra em soluções de produtos customizados. Na pesquisa e desenvolvimento técnico para redução do conteúdo insolúvel, pode combinar as necessidades de aplicação de diferentes clientes (como os altos requisitos de transparência na indústria de revestimentos e a sensibilidade da indústria de fundição às impurezas) para fornecer sugestões direcionadas de ajuste de processo. Ao mesmo tempo, contando com uma ampla gama de cenários de aplicação de mercado (abrangendo eletrônicos, vestuário, fabricação de papel e outros campos), a empresa pode melhorar continuamente o processo de produção por meio de feedback downstream, formando um ciclo virtuoso de "P&D - produção - aplicação - otimização".