Quando Módulo (M): 2,4±0,1 silicato de sódio em pó adota processo seco, qual é a faixa ideal de temperatura de fusão e tempo de reação?

1. Visão geral do processo seco de silicato de sódio em pó

(I) Princípio básico do processo a seco

O processo seco do silicato de sódio em pó consiste em transformar água líquida em produtos em pó por meio de secagem, pulverização e outros processos. Seu processo de reação central envolve a fusão e solidificação do silicato de sódio. No processo seco, areia de quartzo (componente principal SiO₂) e sais de sódio, como carbonato de sódio (Na₂CO₃) ou soda cáustica (NaOH) derretem em alta temperatura para gerar silicato de sódio fundido e, em seguida, obter produtos em pó por meio de resfriamento, trituração e outras etapas.

(II) Principais fatores que influenciam o processo a seco

O núcleo do processo seco reside na fase de fusão. A temperatura e o tempo de reação desta etapa afetam diretamente a qualidade, o desempenho e a eficiência de produção do produto. A temperatura de fusão determina a energia de ativação e a taxa de reação dos reagentes. Se a temperatura for muito baixa, a reação pode ser incompleta e o fundido de silicato de sódio resultante pode conter partículas de areia de quartzo que não reagiram, afetando a pureza do produto e a precisão do módulo. Se a temperatura for muito alta, aumentará o consumo de energia, agravará a corrosão do equipamento e poderá até causar polimerização excessiva do fundido de silicato de sódio, afetando a solubilidade do produto. O tempo de reação está intimamente relacionado à integridade da reação e à uniformidade do fundido. Se o tempo for muito curto, a reação é insuficiente e o módulo é instável. Se o tempo for muito longo, não só reduzirá a eficiência da produção, mas também poderá causar reações colaterais e afetar a qualidade do produto. Portanto, otimizar a temperatura de fusão e o tempo de reação é um elo fundamental no processo a seco.

2. Características e aplicação de silicato de sódio em pó com módulo de 2,4±0,1

(I) Características do produto

Tomemos como exemplo o vidro de água em pó (modelo HLNAP-2, módulo 2,4±0,1) produzido pela Tongxiang Hengli Chemical Co., Ltd. Este produto é feito de copo d'água líquido por secagem e pulverização e tem vantagens significativas em relação ao copo d'água líquido. Em termos de propriedades físicas, seu teor de dióxido de silício (SiO₂) é de 54,0 - 58,0%, o teor de Na₂O é de 24,0 - 27,5%, a densidade aparente é de 0,65 Kg/L, a taxa de dissolução é ≤60 S/30℃ e a taxa de passagem de malha de tamanho de partícula 100 é ≥95%. Esses indicadores mostram que o produto possui características de alto teor, baixa umidade, fácil transporte e armazenamento, economizando custos de embalagem e transporte, podendo ser rapidamente dissolvido e utilizado no local. Em termos de propriedades químicas, o silicato de sódio com módulo de 2,4±0,1 apresenta alcalinidade moderada. Depois de dissolvido em água, pode formar uma solução estável de silicato e reagir com diversas substâncias, estabelecendo as bases para sua aplicação em diversos campos.

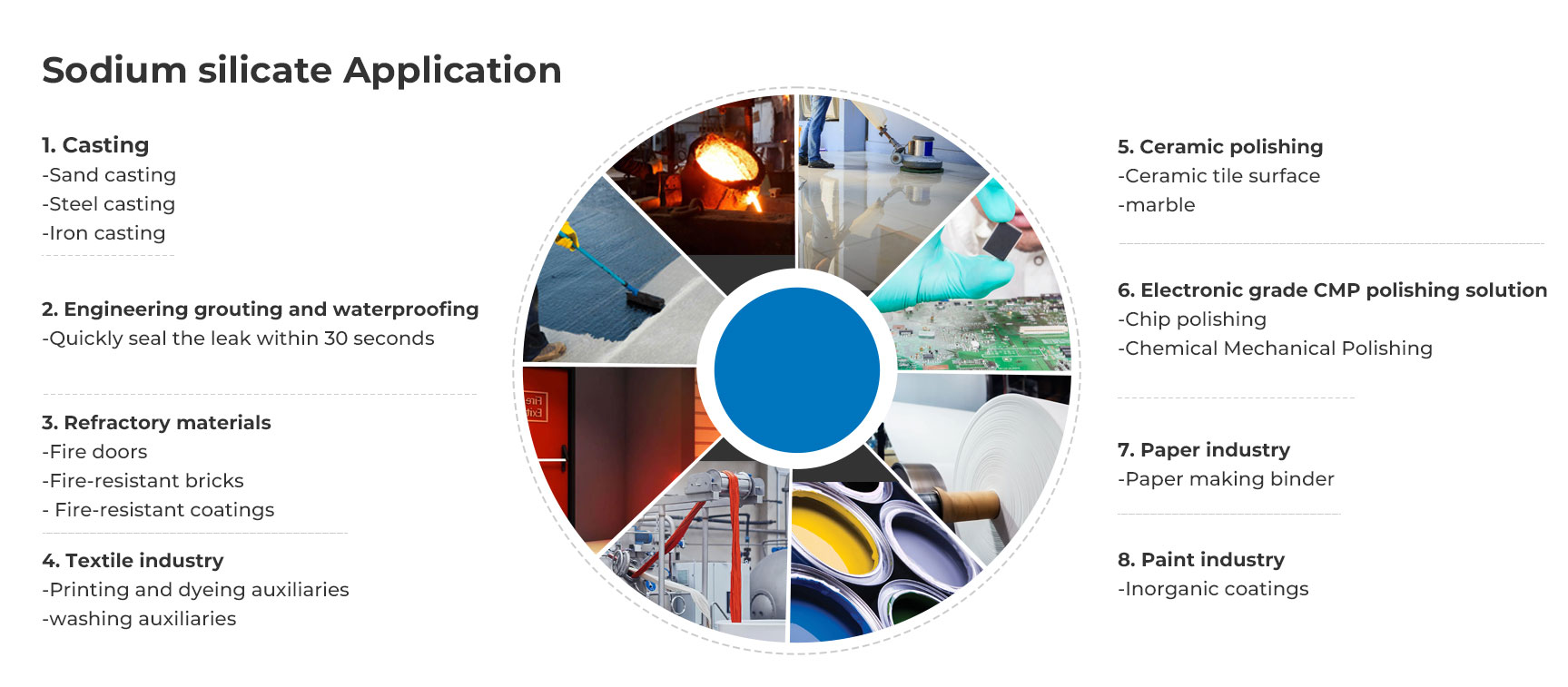

(II) Campos de aplicação

O produto é amplamente utilizado em detergentes, aditivos de secagem rápida para cimento, entupimento industrial, ligantes resistentes a altas temperaturas e outros campos. Na indústria de detergentes, o silicato de sódio em pó pode ser usado como detergente para aumentar a capacidade de descontaminação dos detergentes, ajustar o valor do pH da solução e amaciar a água; na produção de cimento, como aditivo de secagem rápida, pode acelerar o processo de coagulação e endurecimento do cimento e melhorar sua resistência inicial; na área de entupimento industrial, pode ser utilizado para reparar vazamentos em tubulações e equipamentos, utilizando suas propriedades de rápida dissolução e gelificação; em termos de ligantes resistentes a altas temperaturas, pode ser usado para colagem e fixação de peças em ambientes de alta temperatura devido à sua resistência a altas temperaturas e capacidade de colagem.

3. Faixa de otimização da temperatura de fusão no processo seco

(I) Efeito da temperatura de fusão na qualidade do produto

Efeito no módulo: O módulo é um indicador chave do silicato de sódio em pó, que reflete diretamente a proporção entre dióxido de silício e óxido de sódio no produto. No processo seco, a temperatura de fusão afeta o equilíbrio da reação e a composição do produto. Quando a temperatura é baixa, a taxa de reação é lenta e a reação da sílica e do óxido de sódio é incompleta, o que pode levar a um módulo baixo e não atender ao requisito de 2,4±0,1; à medida que a temperatura aumenta, a taxa de reação acelera, a reação é mais completa e o módulo se aproxima gradualmente do valor alvo, mas quando a temperatura é muito alta, o fundido de silicato de sódio pode ser superpolimerizado e o conteúdo efetivo de sílica é relativamente reduzido, fazendo com que o módulo flutue.

Impacto na solubilidade: Uma temperatura de fusão muito alta fará com que a estrutura do silicato de sódio derreta mais firmemente, formando uma cadeia molecular maior, resultando em uma taxa de dissolução mais lenta do produto. Por exemplo, quando a temperatura excede 1400°C, algum silicato de sódio pode formar um corpo de vidro difícil de dissolver, fazendo com que a taxa de dissolução exceda 60 S/30°C, o que não pode atender aos requisitos do índice do produto; quando a temperatura é muito baixa, o fundido contém partículas de areia de quartzo que reagiram de forma incompleta, o que não só afeta a pureza do produto, mas também dificulta o processo de dissolução e reduz a taxa de dissolução.

Impacto no consumo de energia e nos equipamentos: O aumento da temperatura de fusão requer maior consumo de energia e aumenta os custos de produção. Ao mesmo tempo, um ambiente de alta temperatura agravará a corrosão e o desgaste do equipamento e reduzirá a vida útil do equipamento. Por exemplo, em temperaturas acima de 1300°C, os materiais refratários comuns ficarão gravemente corroídos e precisarão ser substituídos com frequência, aumentando os custos de manutenção e o risco de interrupção da produção.

(II) Determinação da faixa ideal de temperatura de fusão

Um grande número de estudos experimentais e práticas de produção mostraram que para o processo de produção a seco de silicato de sódio em pó com módulo de 2,4±0,1, a faixa ideal de temperatura de fusão é geralmente entre 1250-1350°C. Nesta faixa de temperatura, pode garantir que a areia de quartzo e o sal de sódio reajam totalmente para gerar um fundido de silicato de sódio com um módulo estável, levando em consideração tanto o desempenho de solubilidade quanto a eficiência de produção.

Faixa de baixa temperatura (1250-1300°C): Nesta faixa de temperatura, a taxa de reação é moderada, o consumo de energia é relativamente baixo e o grau de corrosão do equipamento é relativamente leve. Dados experimentais mostram que quando a temperatura é 1280°C, o módulo do fundido de silicato de sódio gerado pela reação é 2,38, próximo ao valor alvo de 2,4, e a taxa de dissolução é 55 S/30°C, o que atende aos requisitos do índice do produto. Neste momento, a taxa de conversão da areia de quartzo pode chegar a mais de 95%, e há menos partículas de areia de quartzo não reagidas no produto, com maior pureza.

Faixa de temperatura média (1300 - 1330°C): É uma faixa de temperatura de fusão mais ideal. Quando a temperatura é de 1320°C, a reação é totalmente realizada, o módulo é estável na faixa de 2,4±0,1 e a taxa de dissolução é de 50 S/30°C, atingindo o melhor estado. Ao mesmo tempo, a uniformidade do fundido é boa, o que favorece o posterior processo de secagem e pulverização. O produto em pó produzido possui distribuição uniforme de tamanho de partícula e a taxa de passagem de 100 mesh pode atingir mais de 98%.

Faixa de alta temperatura (1330 - 1350°C): Embora a velocidade de reação seja mais rápida, o consumo de energia aumenta significativamente e a corrosão do equipamento é agravada. Quando a temperatura atinge 1350°C, o módulo pode aumentar ligeiramente para 2,45, excedendo o limite superior da faixa alvo, e a taxa de dissolução cai para 65 S/30°C, o que não atende aos requisitos do produto. Portanto, na produção real, a operação a longo prazo na faixa de alta temperatura deve ser evitada tanto quanto possível.

4. Faixa de otimização do tempo de reação no processo seco

(I) Efeito do tempo de reação na qualidade do produto

Influência na integridade da reação: Se o tempo de reação for muito curto, a reação entre a areia de quartzo e o sal de sódio não será suficiente, o que resultará em mais matérias-primas que não reagiram no produto, afetando a precisão do módulo e a pureza do produto. Por exemplo, quando o tempo de reação é de apenas 30 minutos, a taxa de conversão da areia de quartzo é de apenas cerca de 80%, o teor de SiO₂ no produto é inferior a 54%, o teor de Na₂O é superior a 27,5% e o módulo é tão baixo quanto cerca de 2,2; à medida que o tempo de reação aumenta, a taxa de conversão aumenta gradualmente. Quando o tempo chega a 60 minutos, a taxa de conversão pode chegar a mais de 98%, e diversos indicadores ficam próximos do valor alvo.

Influência na uniformidade do fundido: O tempo de reação insuficiente causará distribuição desigual dos componentes no fundido, e o módulo local pode ser alto ou baixo, afetando a estabilidade do produto. A observação microscópica descobriu que havia partículas óbvias de areia de quartzo e áreas de agregação de sal de sódio no fundido com tempo de reação curto, enquanto o fundido com longo tempo de reação tinha textura uniforme e sem impurezas óbvias.

Impacto na eficiência da produção: Um tempo de reação muito longo reduzirá a eficiência da produção e aumentará os custos de produção. Na produção industrial, para cada 10 minutos de extensão do tempo de reação, a produção do tempo unitário diminuirá cerca de 5% e o consumo de energia aumentará proporcionalmente. Portanto, é necessário reduzir razoavelmente o tempo de reação e, ao mesmo tempo, garantir a qualidade do produto.

(II) Determinação da faixa ideal de tempo de reação

Levando em consideração a integridade da reação, a uniformidade do fundido e a eficiência da produção, a faixa ideal de tempo de reação para o processo de produção a seco de silicato de sódio em pó com módulo de 2,4±0,1 é geralmente de 45 a 60 minutos.

Intervalo de tempo curto (45-50 minutos): Durante este período de tempo, a reação basicamente atinge o equilíbrio, a taxa de conversão da areia de quartzo pode atingir mais de 95% e o módulo é estável entre 2,35-2,45, atendendo ao requisito de 2,4±0,1. Por exemplo, quando o tempo de reação é de 48 minutos, todos os indicadores do produto atendem aos padrões, e a eficiência da produção é alta, e o tempo de saída da unidade é cerca de 8% maior do que o tempo de reação de 60 minutos.

Intervalo de tempo médio (50 - 55 minutos): É um intervalo de tempo de reação ideal. Neste momento, a reação é suficiente e uniforme, a qualidade do fundido é a melhor e o produto em pó produzido tem uma taxa de dissolução rápida e tamanho de partícula uniforme. Dados experimentais mostram que quando o tempo de reação é de 53 minutos, a taxa de dissolução é de 52 S/30°C, a taxa de passagem de 100 malhas é de 97% e o consumo de energia e a perda de equipamento estão dentro de uma faixa razoável.

Intervalo de tempo longo (55 - 60 minutos): Embora a reação seja mais completa, a eficiência da produção diminui significativamente. Quando o tempo chega a 60 minutos, a taxa de conversão é apenas cerca de 2% maior que a de 50 minutos e a produção é reduzida em cerca de 10%. Portanto, na produção real, a menos que haja requisitos especiais elevados para a pureza do produto, geralmente não é utilizado um tempo de reação muito longo.

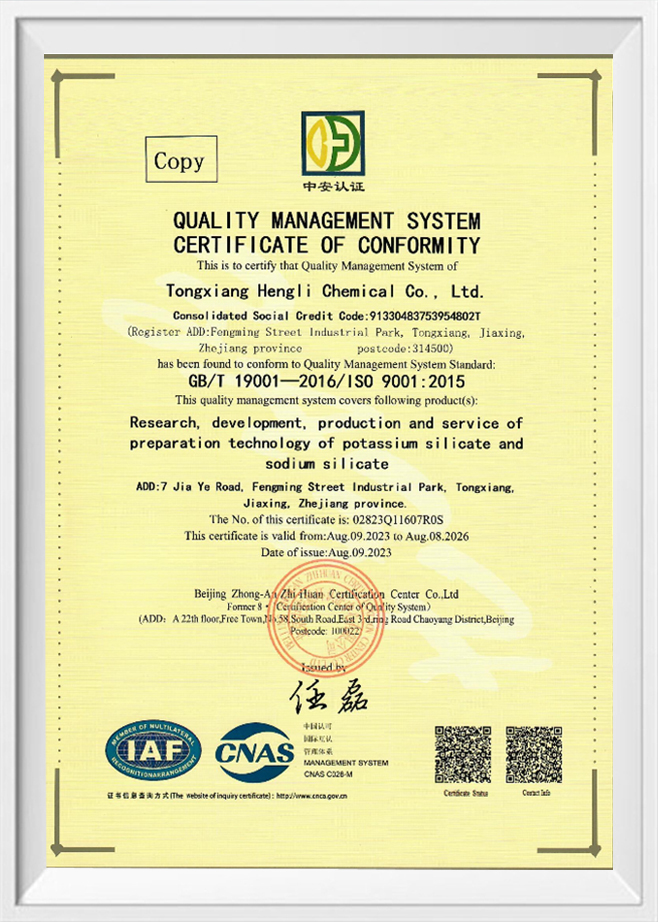

5. Prática de produção e inovação tecnológica da Tongxiang Hengli Chemical Co., Ltd

A Tongxiang Hengli Chemical Co., Ltd sempre presta atenção à otimização de processos e à inovação tecnológica no processo de produção de produtos de silício inorgânico. Para o processo de produção a seco de silicato de sódio em pó com módulo de 2,4±0,1, a empresa introduziu equipamentos de teste avançados, como difratômetro de raios X (XRD), microscópio eletrônico de varredura (SEM), etc., para monitorar a estrutura e composição do material em tempo real durante o processo de fusão, fornecendo uma base científica para a otimização do processo. Através da exploração contínua, a equipe de P&D da empresa desenvolveu um novo tipo de catalisador composto, que pode acelerar a taxa de reação e encurtar o tempo de reação em cerca de 10-15% sem aumentar significativamente a temperatura de fusão, enquanto aumenta a taxa de conversão da areia de quartzo para mais de 99%, melhorando ainda mais a qualidade do produto e a eficiência da produção.

Além disso, a Tongxiang Hengli Chemical Co., Ltd também estabeleceu um sistema completo de gestão de qualidade para controlar rigorosamente cada elo do processo de produção. Desde a aquisição de matérias-primas até a entrega do produto, vários processos de inspeção são realizados para garantir que os indicadores do produto sejam estáveis e confiáveis. Com suas capacidades técnicas profissionais e serviços de produtos de alta qualidade, a empresa conquistou amplo reconhecimento de mercado em muitas áreas, como eletrônica, vestuário, fabricação de papel, agricultura, etc., e seus produtos são vendidos no país e no exterior.