Qual é o efeito do processo de pulverização (como moinho de fluxo de ar ou moinho mecânico) de Módulo (M): 2,9±0,1 silicato de sódio em pó na distribuição do tamanho das partículas?

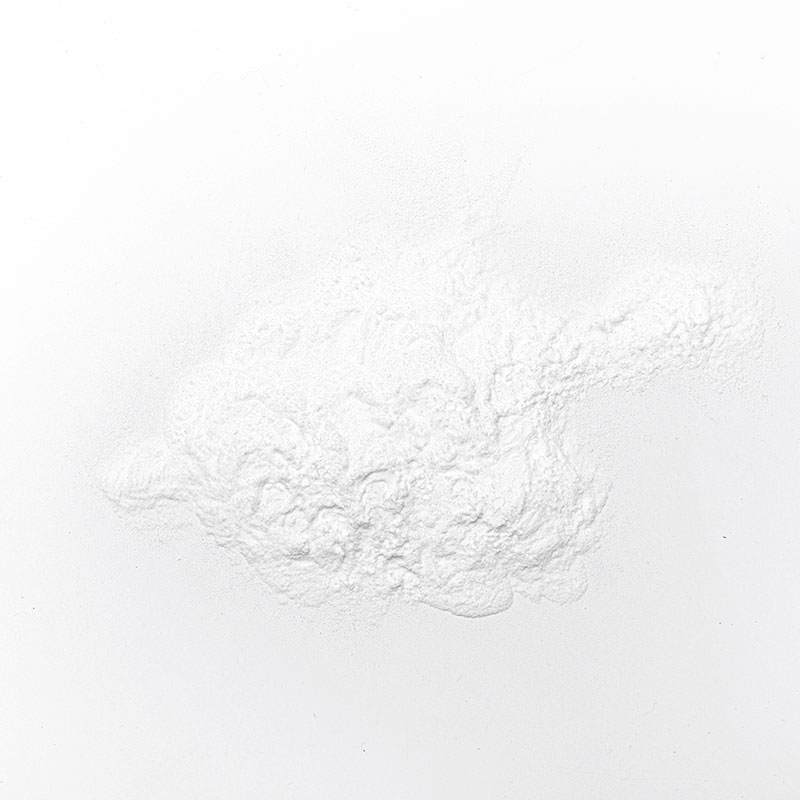

Na indústria química, o silicato de sódio em pó é um importante produto de silício inorgânico e é amplamente utilizado devido às suas propriedades físicas e químicas únicas. Tongxiang Hengli Chemical Co., Ltd é especializada na produção de produtos de silício inorgânico, incluindo mais de 30 variedades, como silicato de sódio e silicato de potássio. Dentre eles, o copo d'água em pó (modelo HLNAP-3, módulo 2,9±0,1) é um produto obtido por secagem e pulverização de copo d'água líquido. Possui vantagens significativas, como alto teor, baixa umidade e fácil transporte e armazenamento. É amplamente utilizado em detergentes, aditivos de secagem rápida para cimento e outros campos. No processo de produção do silicato de sódio em pó, o processo de pulverização é um dos principais fatores que afetam a distribuição granulométrica. Diferentes processos de pulverização (como moinho de fluxo de ar ou moinho mecânico) terão efeitos diferentes na distribuição do tamanho das partículas do produto, afetando assim o desempenho e o efeito de aplicação do produto.

1. Visão geral do silicato de sódio em pó

O silicato de sódio em pó, também conhecido como copo d'água instantâneo em pó, é um produto sólido feito de copo d'água líquido por meio de secagem, trituração e outros processos. Comparado com o vidro líquido para água, tem vantagens significativas, como alto teor, baixo teor de água, fácil transporte e armazenamento, economia de custos de embalagem e transporte, e pode ser rapidamente dissolvido e usado no local. Tomando o silicato de sódio em pó instantâneo da Tongxiang Hengli Chemical Co., Ltd - HLNAP-3 como exemplo, seu módulo (M) é 2,9±0,1, o teor de dióxido de silício (SiO₂) está entre 55,0-60,0%, o teor de Na₂O está entre 22,0-26,0%, a densidade aparente é 0,69Kg/L, a taxa de dissolução (30 ℃) é ≤240S e o tamanho da partícula (taxa de passagem de malha de 100%) é ≥95. Esses indicadores de desempenho o tornam amplamente utilizado em detergentes, aditivos de secagem rápida para cimento, entupimento industrial, ligantes resistentes a altas temperaturas e outros campos.

2. Classificação e princípio do processo de britagem

O processo de britagem é o processo de trituração de grandes pedaços de material no tamanho de partícula necessário. De acordo com o princípio e o equipamento de britagem, os processos de britagem comuns incluem moinho de fluxo de ar e moinho mecânico.

(I) Moinho de fluxo de ar

O moinho de fluxo de ar, também conhecido como moinho de fluxo de ar, é um dispositivo que utiliza fluxo de ar de alta velocidade (como ar comprimido, vapor superaquecido ou outros gases) para fazer as partículas do material colidirem e esfregarem umas contra as outras e entre as partículas e a parede do dispositivo para obter esmagamento. Seu princípio de funcionamento é: o ar comprimido forma um fluxo de ar de alta velocidade através do bico e o material entra na câmara de britagem acionado pelo fluxo de ar de alta velocidade. Na câmara de britagem, ocorrem colisões violentas, fricções e cisalhamentos entre as partículas do material, entre as partículas e o fluxo de ar, e entre as partículas e a parede do dispositivo, de modo que o material é triturado. O material triturado entra na câmara de classificação com o fluxo de ar. Na câmara de classificação, as partículas finas que atendem aos requisitos de tamanho de partícula são separadas pela força centrífuga e pelo fluxo de ar, enquanto as partículas grossas retornam à câmara de britagem para continuar a trituração até que os requisitos de tamanho de partícula exigidos sejam alcançados.

O moinho de fluxo de ar possui as seguintes características:

A força mecânica sobre o material durante o processo de britagem é pequena e não é fácil de superaquecer. É adequado para a trituração de materiais sensíveis ao calor, de baixo ponto de fusão e de alta pureza.

A distribuição do tamanho das partículas do material triturado é estreita, a uniformidade do tamanho das partículas é boa e a britagem em nível mícron ou mesmo em nível nano pode ser alcançada.

O equipamento possui estrutura simples, é de fácil limpeza e manutenção e é adequado para operações de britagem em ambiente estéril e livre de poluição.

Possui alta eficiência de britagem, pode ser produzido continuamente e possui grande capacidade de produção.

(II) Moinho mecânico

Moinho mecânico é um dispositivo que utiliza força mecânica (como força de impacto, força de moagem, força de cisalhamento, etc.) para quebrar partículas de material. Moinhos mecânicos comuns incluem moinhos de bolas, moinhos Raymond, moinhos de martelo, etc. Tomando o moinho de bolas como exemplo, seu princípio de funcionamento é: um certo número e tamanho de meios de moagem (como bolas de aço, bolas de porcelana, etc.) são instalados no cilindro do moinho de bolas. Quando o cilindro gira, o meio de moagem é elevado a uma certa altura sob a ação da força centrífuga e do atrito e, em seguida, cai em forma parabólica, o que tem impacto e efeito de moagem no material, de modo que o material é triturado. Durante o processo de britagem, o material é continuamente impactado e moído pelo meio de moagem, e também é continuamente girado e misturado no cilindro, conseguindo assim a trituração e homogeneização do material.

O moinho mecânico possui as seguintes características:

Possui uma ampla gama de aplicações e pode ser usado para triturar materiais de diversas durezas e propriedades.

O equipamento possui estrutura simples, baixo custo e fácil manutenção.

A eficiência de britagem é relativamente baixa e o calor é facilmente gerado durante o processo de britagem, o que pode ter certo impacto no desempenho do material.

A distribuição do tamanho das partículas do material triturado é ampla e a uniformidade do tamanho das partículas é fraca.

3. A influência de diferentes processos de britagem na distribuição granulométrica do silicato de sódio em pó

(I) A influência do moinho de fluxo de ar na distribuição do tamanho das partículas de silicato de sódio em pó

Distribuição estreita do tamanho das partículas e boa uniformidade: Como o moinho de fluxo de ar usa fluxo de ar de alta velocidade para fazer as partículas do material colidirem e esfregarem umas contra as outras para obter a britagem, a força nas partículas do material durante o processo de britagem é relativamente uniforme, de modo que a distribuição do tamanho das partículas do silicato de sódio em pó triturado é estreita e a uniformidade do tamanho das partículas é boa. Por exemplo, durante o processo de britagem do moinho de fluxo de ar, as partículas do material colidem umas com as outras em alta velocidade sob o acionamento do fluxo de ar de alta velocidade. A força de impacto e a força de cisalhamento geradas durante a colisão podem quebrar as partículas do material uniformemente, obtendo assim um produto com uma distribuição de tamanho de partícula relativamente concentrada.

Pode obter britagem ultrafina: O moinho de fluxo de ar tem uma alta eficiência de britagem e pode atingir britagem de nível mícron ou até mesmo de nível nano. Para silicato de sódio em pó com módulo (M): 2,9±0,1, o processo de pulverização do moinho de fluxo de ar pode esmagar seu tamanho de partícula para uma faixa menor, como abaixo do nível de mícron, aumentando assim a área superficial específica e a reatividade do produto, para que possa desempenhar um papel melhor no processo de aplicação. Por exemplo, no campo dos detergentes, o silicato de sódio em pó ultrafino pode ser melhor misturado com outros ingredientes para melhorar o efeito de lavagem dos detergentes; no campo dos aditivos de secagem rápida para cimento, o silicato de sódio em pó ultrafino pode reagir com o cimento mais rapidamente e reduzir o tempo de pega do cimento.

Forte controlabilidade da distribuição do tamanho das partículas: O moinho de fluxo de ar pode controlar o tamanho das partículas de pulverização do material e a distribuição do tamanho das partículas ajustando parâmetros do processo, como velocidade do fluxo de ar, pressão da câmara de pulverização e velocidade do classificador. Por exemplo, aumentar a velocidade do fluxo de ar pode aumentar a energia de colisão entre as partículas do material, melhorando assim a eficiência da pulverização e reduzindo o tamanho das partículas após a pulverização; ajustar a velocidade do classificador pode alterar o tamanho da força centrífuga na câmara de classificação, controlando assim a faixa de tamanho de partícula do material de partícula fina separado e alcançando controle preciso da distribuição de tamanho de partícula.

(II) A influência da moagem mecânica na distribuição granulométrica do silicato de sódio em pó

A distribuição do tamanho das partículas é ampla e a uniformidade é fraca: a retificação mecânica utiliza principalmente força mecânica (como força de impacto, força de retificação, etc.) para quebrar as partículas do material. A força que atua nas partículas do material durante o processo de britagem é desigual, de modo que a distribuição do tamanho das partículas do silicato de sódio em pó após a britagem é ampla e a uniformidade do tamanho das partículas é fraca. Por exemplo, no processo de britagem do moinho de bolas, há uma certa aleatoriedade na trajetória do movimento e na força de impacto do meio de moagem, o que leva a um grau inconsistente de britagem das partículas do material, resultando em uma grande diferença no tamanho das partículas. Algumas partículas são trituradas muito finamente, enquanto outras ainda são grandes, tornando ampla a faixa de distribuição de tamanho de partícula do produto.

Grande tamanho de partícula de britagem: Em comparação com os moinhos de fluxo de ar, a eficiência de britagem dos moinhos mecânicos é relativamente baixa e é difícil obter uma britagem ultrafina. O silicato de sódio em pó após o esmagamento apresenta um tamanho de partícula maior. Para silicato de sódio em pó com módulo (M): 2,9±0,1, o processo de britagem mecânica geralmente só pode triturar seu tamanho de partícula em uma faixa de dezenas de mícrons ou até mais grosso, o que afetará o desempenho e a faixa de aplicação do produto até certo ponto. Por exemplo, no campo da fundição de precisão, o silicato de sódio em pó fino é necessário para garantir a qualidade da superfície e a precisão das peças fundidas, enquanto os produtos triturados por moagem mecânica podem não atender aos requisitos.

Fraca controlabilidade da distribuição do tamanho das partículas: Os parâmetros do processo de moagem mecânica são relativamente fixos e a controlabilidade da distribuição do tamanho das partículas é fraca. Embora o efeito de britagem possa ser afetado pelo ajuste do tamanho, quantidade, velocidade do cilindro e outros parâmetros do meio de moagem, a faixa de tal ajuste é limitada e é difícil conseguir um controle preciso da distribuição do tamanho das partículas. Portanto, a distribuição do tamanho das partículas do silicato de sódio em pó triturado por moagem mecânica muitas vezes não é suficientemente estável e é facilmente afetada por fatores como propriedades do material e status de operação do equipamento.

4. Fatores que afetam o efeito do processo de britagem na distribuição do tamanho das partículas

(I) Propriedades dos materiais

A dureza, fragilidade, umidade e outras propriedades do material afetarão o efeito do processo de britagem na distribuição do tamanho das partículas. Para materiais com maior dureza e maior fragilidade, eles são mais facilmente triturados durante o processo de moagem por fluxo de ar e a distribuição do tamanho das partículas é mais fácil de controlar; para materiais com menor dureza e maior tenacidade, a retificação mecânica pode ser mais adequada, mas a distribuição do tamanho das partículas pode ser mais ampla. Além disso, a umidade do material também afetará o efeito de esmagamento. Materiais com umidade muito alta são propensos à aglomeração durante o processo de britagem, resultando em distribuição desigual do tamanho das partículas.

(II) Parâmetros do equipamento

Diferentes equipamentos de britagem têm diferentes configurações de parâmetros, como velocidade do fluxo de ar, pressão da câmara de britagem e velocidade do classificador do moinho de fluxo de ar e tamanho, quantidade e velocidade do cilindro do meio de moagem do moinho mecânico. Esses parâmetros afetarão diretamente o efeito de britagem e a distribuição do tamanho das partículas do material. Por exemplo, no moinho de fluxo de ar, aumentar a velocidade do fluxo de ar pode aumentar a energia de colisão das partículas do material, reduzindo assim o tamanho das partículas, mas uma velocidade de fluxo de ar muito alta pode causar maior desgaste do equipamento e aumento do consumo de energia; no moinho mecânico, aumentar o número de meios de moagem e reduzir o diâmetro dos meios de moagem pode melhorar a eficiência da britagem, mas também aumentará a carga e o desgaste do equipamento.

(III) Processo de produção

A racionalidade do processo de produção também afetará o impacto do processo de britagem na distribuição granulométrica. Por exemplo, no processo de britagem, fatores como a velocidade de alimentação do material e o tempo de britagem afetarão o efeito de britagem. Se a velocidade de alimentação for muito rápida, o material permanecerá na câmara de britagem por um tempo muito curto, o que levará a uma britagem insuficiente e ampliará a distribuição do tamanho das partículas. Se o tempo de britagem for muito longo, o material ficará excessivamente triturado, o que aumentará o consumo de energia e o desgaste do equipamento. Ao mesmo tempo, também pode causar aglomeração do material e afetar a distribuição do tamanho das partículas.

5. Seleção e otimização do processo de britagem

(I) Selecione o processo de britagem de acordo com os requisitos do produto

Diferentes campos de aplicação têm requisitos diferentes para a distribuição do tamanho das partículas de silicato de sódio em pó. Por exemplo, nas áreas de eletrônica e fundição de precisão, geralmente é necessário silicato de sódio em pó com distribuição estreita de tamanho de partícula e tamanho de partícula uniforme para garantir o desempenho e a qualidade do produto. Neste momento, o processo de britagem com moinho de fluxo de ar deve ser preferido; em alguns campos onde os requisitos de tamanho de partícula não são muito altos, como agricultura e fabricação de papel, o processo de britagem mecânica pode ser selecionado para reduzir os custos de produção. Quando a Tongxiang Hengli Chemical Co., Ltd produz silicato de sódio em pó, ela pode selecionar razoavelmente o processo de britagem de acordo com diferentes modelos de produtos e requisitos de aplicação para atender às diversas necessidades dos clientes.

(II) Otimizar os parâmetros do equipamento e o processo de produção

Para obter a distribuição granulométrica ideal é necessário otimizar os parâmetros e o processo produtivo do equipamento de britagem. Para moinhos de fluxo de ar, as melhores condições de britagem podem ser encontradas ajustando parâmetros como velocidade do fluxo de ar, pressão da câmara de britagem e velocidade do classificador para obter a melhor distribuição de tamanho de partícula; para moinhos mecânicos, a eficiência de britagem e a uniformidade do tamanho das partículas podem ser melhoradas selecionando o meio de moagem apropriado, ajustando o número e o diâmetro do meio de moagem e controlando parâmetros como a velocidade do cilindro. Ao mesmo tempo, também é necessário controlar razoavelmente a velocidade de alimentação e o tempo de britagem do material para garantir a estabilidade e confiabilidade do processo de britagem.

(III) Combinação de múltiplos processos de britagem

Na produção real, para obter melhores efeitos de britagem, vários processos de britagem podem ser combinados. Por exemplo, um moinho mecânico é usado primeiro para triturar grosseiramente o material e, em seguida, um moinho a jato é usado para trituração fina e classificação. Isso pode aproveitar ao máximo as vantagens dos dois processos de britagem, o que não apenas melhora a eficiência da britagem, mas também garante a uniformidade da distribuição do tamanho das partículas. Este processo de britagem combinado tem certas perspectivas de aplicação na produção de algum silicato de sódio em pó com requisitos de alto tamanho de partícula.