Como evitar superaquecimento local e flutuações de módulo (valor M) durante a produção de Módulo (M): 3,4±0,1 silicato de sódio em pó ?

1. Visão geral do processo de produção de silicato de sódio em pó e o impacto das flutuações do módulo

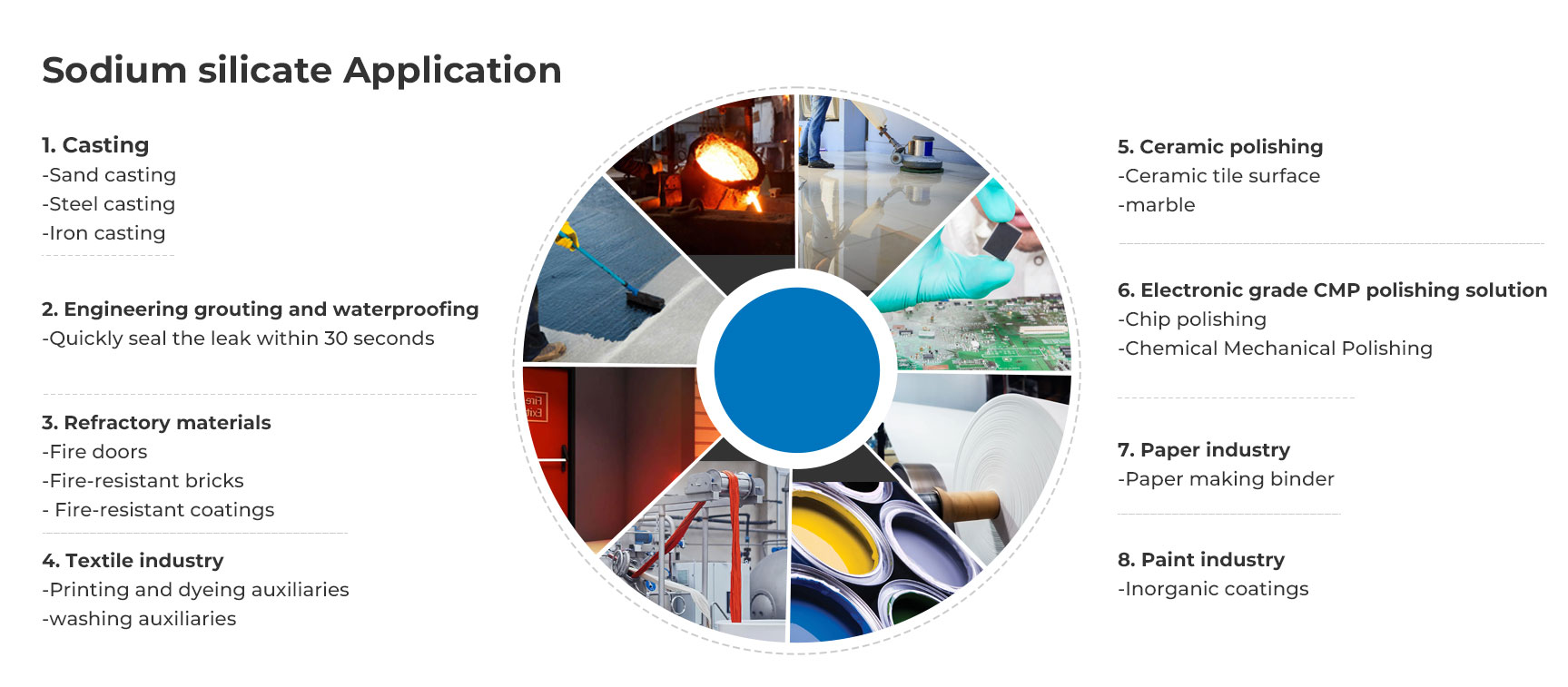

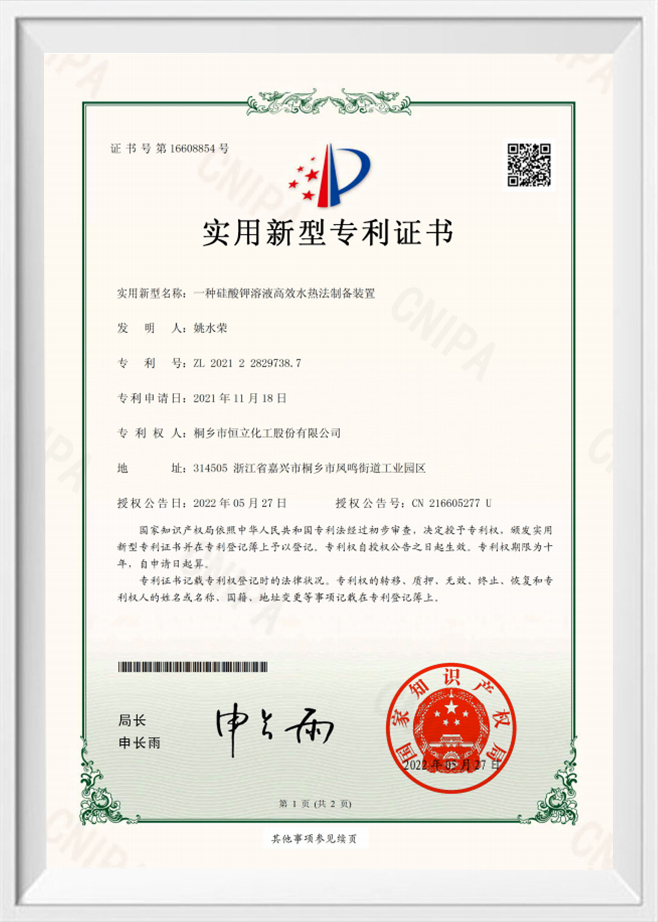

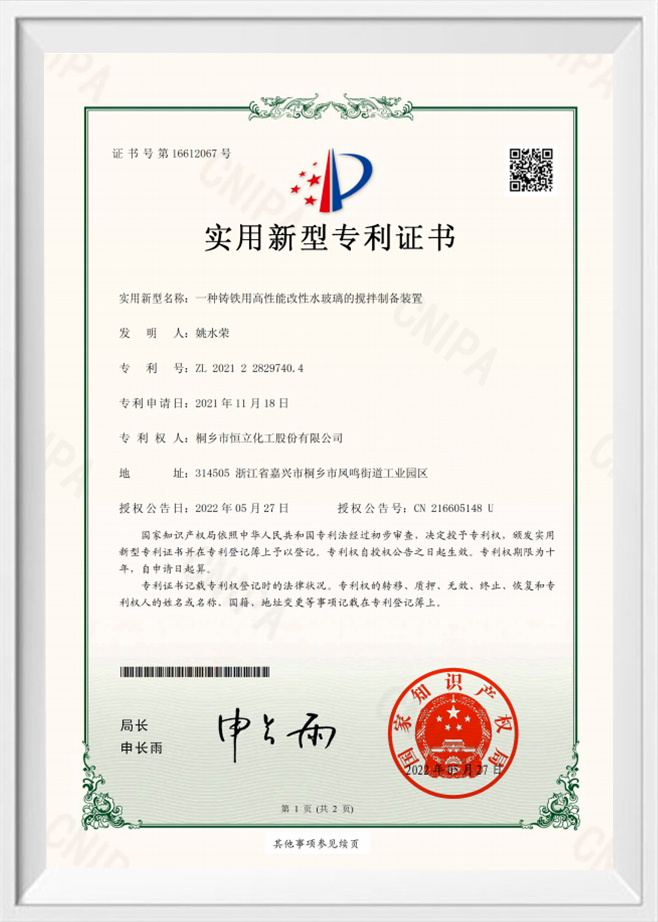

O silicato de sódio em pó, como um importante produto químico de silício inorgânico, é feito de vidro líquido por meio de secagem, pulverização e outros processos. Tomando Tongxiang Hengli Chemical Co., Ltd como exemplo, seu modelo de silicato de sódio em pó instantâneo HLNAP-4 tem as características de módulo 3,4±0,1 e teor de dióxido de silício de 61,0-65,0%, que é amplamente utilizado em detergentes, aditivos de secagem rápida para cimento e outros campos. No processo de produção, o módulo (valor M) é um indicador chave para medir o desempenho do produto. É a relação entre a quantidade de dióxido de silício e óxido de sódio, que afeta diretamente a solubilidade e as propriedades de cimentação do produto. O superaquecimento local é um dos fatores importantes que causam flutuações de módulo. Se a temperatura local for muito alta durante o processo de produção, isso irá acelerar a reação de policondensação da solução de silicato de sódio, alterar o grau de polimerização do dióxido de silício e, em seguida, fazer com que o módulo se desvie do valor alvo de 3,4±0,1, afetando a estabilidade e consistência da qualidade do produto. Portanto, estudar como evitar flutuações de módulo causadas por superaquecimento local é de grande importância para melhorar a qualidade da produção de silicato de sódio em pó.

2. Análise das causas do superaquecimento local na produção de silicato de sódio em pó

(I) A influência do equipamento do processo de secagem

No processo de secagem de silicato de sódio em pó, equipamentos comumente usados, como torres de secagem por pulverização e secadores de leito fluidizado, se o projeto do equipamento não for razoável ou os parâmetros operacionais forem definidos incorretamente, é fácil causar distribuição desigual de materiais na sala de secagem, acúmulo de materiais em áreas locais ou tempo de residência excessivo, causando superaquecimento local. Por exemplo, se o atomizador da torre de secagem por pulverização tiver um efeito de atomização fraco e uma distribuição irregular do tamanho das gotas, as gotas maiores cairão rapidamente na torre de secagem e poderão atingir o fundo da torre antes de serem completamente secas, enquanto as gotas menores poderão permanecer na área de alta temperatura por muito tempo, resultando em superaquecimento local. Além disso, a taxa de fluxo desigual e a distribuição de temperatura do meio de secagem (como o ar quente) também causarão aquecimento desigual de diferentes partes do material, resultando em superaquecimento local.

(II) Influência das características do material e processo de processamento

Como matéria-prima para a produção de silicato de sódio em pó, a concentração, a viscosidade e outras características do vidro líquido afetarão a transferência de calor e massa durante o processo de secagem. Quando a concentração de vidro líquido é muito alta e a viscosidade é grande, a atomização das gotículas aumenta durante o processo de secagem por pulverização, e é fácil formar gotículas maiores ou filmes líquidos, o que dificulta a evaporação da água interna, e o calor se acumula no interior, causando superaquecimento local. Ao mesmo tempo, durante o pré-tratamento das matérias-primas, se a agitação for irregular, pode levar a diferenças locais de concentração no material, e as áreas de alta concentração têm maior probabilidade de superaquecer devido à má transferência de calor durante a secagem.

(III) Influência dos parâmetros de controle do processo de produção

Se os parâmetros de controle no processo de produção, como temperatura de secagem, taxa de alimentação, tempo de secagem, etc., forem definidos de forma inadequada ou o controle for instável, isso também causará superaquecimento local. Por exemplo, quando a temperatura de secagem é muito alta e a velocidade de alimentação é muito lenta, o material permanece no ambiente de alta temperatura por muito tempo e está sujeito ao superaquecimento; embora a velocidade de alimentação seja muito rápida, o material pode não secar completamente a tempo, o que não só afeta o teor de umidade do produto, mas também pode causar superaquecimento local devido ao aquecimento contínuo de alguns materiais durante o processamento subsequente. Além disso, se houver problemas com a posição de instalação e a precisão do sensor de temperatura, ele poderá não ser capaz de monitorar com precisão as mudanças de temperatura na área local, resultando na impossibilidade de ajuste do sistema de controle a tempo, causando superaquecimento local.

3. Principais medidas técnicas para evitar flutuações de módulo causadas por superaquecimento local

(I) Otimizar a estrutura e os parâmetros operacionais do equipamento de secagem

Otimização da torre de secagem por pulverização

Use um novo tipo de atomizador, como um atomizador composto que combina um atomizador centrífugo com um atomizador de fluxo de ar, para melhorar a uniformidade do tamanho das gotas. O atomizador centrífugo pode controlar o tamanho das gotas ajustando a velocidade, enquanto o atomizador de fluxo de ar pode realizar atomização secundária em gotas maiores, tornando a distribuição do tamanho das gotas mais concentrada e reduzindo o superaquecimento local causado pelo tamanho irregular das gotas. Por exemplo, na prática de produção da Tongxiang Hengli Chemical Co., Ltd, ao introduzir um atomizador composto, a proporção da distribuição do tamanho das gotas na faixa de 50-150μm foi aumentada para mais de 85%, melhorando significativamente a uniformidade do processo de secagem.

Otimize a estrutura interna da torre de secagem, como colocar uma placa guia ou distribuidor na torre para guiar o ar quente para que seja distribuído uniformemente e evitar correntes parasitas ou áreas locais de alta velocidade. A placa guia pode fazer o ar quente fluir para baixo em forma de espiral, aumentar o tempo de contato e a uniformidade entre o ar quente e o material e reduzir a adesão do material à parede da torre, reduzindo o risco de superaquecimento local.

Defina razoavelmente a posição da entrada e saída de ar da torre de secagem para garantir um fluxo suave de ar quente e evitar cantos mortos. A entrada de ar pode ser distribuída de forma anular para que o ar quente entre uniformemente por todos os lados da torre, e a saída de ar é colocada no centro da parte inferior da torre para garantir que os gases de exaustão sejam descarregados a tempo e manter a estabilidade do fluxo de ar na torre.

Otimização do secador de leito fluidizado

Projete uma estrutura de leito fluidizado adequada, tal como um leito fluidizado multicamadas ou um leito fluidizado aquecido internamente. O leito fluidizado multicamadas pode fazer com que o material seque em diferentes camadas. Cada camada é definida com diferentes parâmetros de temperatura e fluxo de ar para obter secagem gradiente e evitar o superaquecimento do material devido ao longo tempo de residência em uma única camada. O leito fluidizado aquecido internamente define elementos de aquecimento, como tubos de calor ou serpentinas de vapor, na camada do leito para transferir calor diretamente para o material, melhorar a eficiência da transferência de calor, reduzir a quantidade de ar quente, reduzir o consumo de energia e a possibilidade de superaquecimento local.

Otimize a placa de distribuição do fluxo de ar do leito fluidizado para garantir que o fluxo de ar passe uniformemente pela camada do leito. A taxa de abertura, o tamanho da abertura e o modo de distribuição da placa de distribuição do fluxo de ar afetam diretamente a uniformidade do fluxo de ar. Uma placa porosa ou uma placa de distribuição em forma de cone pode ser usada para distribuir uniformemente o fluxo de ar na parte inferior da camada de leito para evitar canalização ou fenômeno de leito morto do material, reduzindo assim o superaquecimento local.

(II) Fortalecer o controle e o pré-tratamento da propriedade dos materiais

Otimização da concentração e viscosidade da matéria-prima

Controle rigorosamente a concentração do copo d'água líquido e ajuste a concentração para uma faixa apropriada de acordo com os requisitos do processo de secagem. De modo geral, a concentração adequada de copo d'água líquido para secagem por pulverização é de 30 - 40°Bé. Dentro desta faixa de concentração, o efeito de atomização das gotículas é melhor, a taxa de evaporação da água é moderada e a ocorrência de superaquecimento local pode ser reduzida. Se a concentração for muito alta, pode ser ajustada diluindo em água; se a concentração for muito baixa, ela precisa ser concentrada.

A viscosidade do vidro solúvel líquido pode ser reduzida pela adição de uma quantidade apropriada de dispersante ou surfactante. Dispersantes como o hexametafosfato de sódio podem ser adsorvidos na superfície das partículas de silicato de sódio para evitar a aglomeração das partículas, reduzir a viscosidade do sistema e melhorar o desempenho da atomização. Surfactantes como o dodecilbenzeno sulfonato de sódio podem reduzir a tensão superficial do líquido, facilitando a atomização das gotas em partículas finas, melhorando a eficiência da secagem e reduzindo o acúmulo de calor.

Fortalecimento da agitação e mistura de materiais

Durante o armazenamento e transporte de matérias-primas, equipamentos de agitação de alta eficiência, como um método de agitação combinado que combina um agitador de âncora e um agitador de hélice, são usados para garantir que os materiais sejam agitados uniformemente e evitar diferenças de concentração locais. O agitador de âncora pode remover os depósitos de material no fundo e na parede do tanque, enquanto o agitador de hélice pode gerar forte fluxo axial, para que o material forme um fluxo de circulação no tanque e melhore a uniformidade da mistura.

Para produção em larga escala, um misturador estático pode ser instalado na tubulação de transporte para melhorar ainda mais a mistura de materiais. O misturador estático consiste em uma série de elementos de mistura fixos. O material é continuamente dividido e recombinado ao passar para obter uma mistura uniforme, garantir a consistência das características do material que entra no equipamento de secagem e reduzir o superaquecimento local causado por materiais irregulares.

(III) Controle preciso dos parâmetros do processo de produção

Controle preciso da temperatura de secagem

Adote sistemas avançados de controle de temperatura, como sistemas de controle PID fuzzy baseados em PLC, para obter monitoramento em tempo real e ajuste preciso da temperatura de secagem. Configure vários sensores de temperatura em diferentes áreas da torre de secagem, como na entrada de ar, no meio do corpo da torre, na saída de ar, etc., para coletar dados de temperatura em tempo real e transmitir os dados ao controlador PLC. O controlador ajusta automaticamente a potência do elemento de aquecimento ou a vazão de ar quente de acordo com a faixa de temperatura predefinida e o algoritmo de controle PID difuso para manter a temperatura de secagem dentro da faixa de ± 2 ℃ do valor definido para evitar flutuações excessivas de temperatura e superaquecimento local.

Estabeleça um mecanismo de alerta de temperatura. Quando a temperatura de uma determinada área excede o limite superior definido, o sistema emitirá imediatamente um alarme e ajustará automaticamente os parâmetros relevantes, como aumentar a velocidade de alimentação ou reduzir a potência de aquecimento, para reduzir a temperatura da área e evitar o sobreaquecimento local de agravamento adicional.

Controle coordenado da velocidade de alimentação e do tempo de secagem

De acordo com a capacidade de processamento do equipamento de secagem e as características do material, a combinação ideal de velocidade de alimentação e tempo de secagem é determinada por meio de experimentos. A velocidade da bomba de alimentação é controlada pela tecnologia de regulação de velocidade de frequência variável para atingir uma velocidade de alimentação ajustável contínua. Durante o processo de produção, o grau de secura do material é monitorado em tempo real por meio de equipamentos de detecção on-line, como detecção da distribuição granulométrica do produto por meio de analisador granulométrico a laser e detecção do teor de umidade do produto por meio de medidor de umidade. De acordo com os resultados dos testes, a velocidade de alimentação e o tempo de secagem são ajustados a tempo para garantir que o material tenha tempo suficiente para completar o processo de secagem na sala de secagem, evitando o superaquecimento devido ao longo tempo de residência.

Para diferentes modelos de produtos de silicato de sódio em pó, como o modelo HLNAP-4 com módulo de 3,4±0,1, devido às possíveis diferenças na composição da matéria-prima e nas características de secagem, é necessário formular planos personalizados de controle de velocidade de alimentação e tempo de secagem. Por exemplo, ao produzir HLNAP-4, a taxa de alimentação pode ser controlada em 50-80L/h e o tempo de secagem pode ser controlado em 15-25min. A precisão do controle pode ser melhorada ainda mais através do acúmulo e otimização de dados reais de produção.

(IV) Introdução de tecnologia avançada de monitoramento e análise

Aplicação de tecnologia de monitoramento online

Instale um termômetro infravermelho online para monitorar em tempo real a distribuição da temperatura superficial do material durante o processo de secagem. O termômetro infravermelho tem as vantagens de medição sem contato, velocidade de resposta rápida e alta precisão de medição. Pode detectar oportunamente o aumento anormal da temperatura local do material. Ao conectar os dados de monitoramento do termômetro infravermelho ao sistema de controle do equipamento de secagem, é possível obter um aviso antecipado em tempo real e um ajuste automático do superaquecimento local.

Use um analisador on-line de tamanho de partículas por dispersão a laser para monitorar continuamente as mudanças no tamanho das partículas do material durante o processo de secagem. A mudança no tamanho das partículas pode refletir o grau de secagem e aquecimento do material. Se o tamanho das partículas do material em uma área local aumentar repentinamente, isso pode indicar que a área está superaquecida, resultando em aglomeração de partículas. As flutuações do módulo podem ser evitadas ajustando oportunamente os parâmetros de secagem.

Aplicação de Tecnologia Analítica de Processo (PAT)

Use a tecnologia de análise de espectroscopia no infravermelho próximo para monitorar as mudanças na composição química dos materiais em tempo real, como a proporção do conteúdo de dióxido de silício e óxido de sódio, e julgar indiretamente a tendência das mudanças no módulo. A análise de espectroscopia no infravermelho próximo tem características de rapidez, não destrutividade e tempo real. Ele pode coletar continuamente dados espectrais durante o processo de produção e converter dados espectrais em informações de composição química por meio de modelos quimiométricos para fornecer feedback em tempo real para controle do processo de produção.

Um modelo matemático do processo de produção é estabelecido e o processo de secagem é simulado e previsto dinamicamente em combinação com dados de monitoramento em tempo real. Através do modelo matemático, a influência de diferentes parâmetros do processo na distribuição de temperatura e módulo do material pode ser analisada, e possíveis problemas de superaquecimento local podem ser avisados com antecedência, e os parâmetros do processo podem ser otimizados para alcançar o controle ideal do processo de produção.

4. Práticas e realizações da Tongxiang Hengli Chemical Co., Ltd

Como uma empresa especializada na produção de produtos de silício inorgânico, a Tongxiang Hengli Chemical Co., Ltd atribui grande importância ao controle da estabilidade do módulo na produção de silicato de sódio em pó. Ao otimizar e atualizar o equipamento de secagem, como usar um atomizador composto e otimizar a estrutura interna da torre de secagem, a uniformidade do tamanho das gotas foi significativamente melhorada e o fenômeno de superaquecimento local no processo de secagem foi reduzido em mais de 30%. Ao mesmo tempo, a agitação e mistura do elo de pré-tratamento do material são reforçadas para garantir a uniformidade da concentração e viscosidade do copo d'água líquido, estabelecendo as bases para a operação estável do processo de secagem subsequente.

Em termos de controle de processo, a empresa introduziu um sistema de controle de temperatura PID difuso baseado em PLC e um termômetro infravermelho on-line para obter controle preciso da temperatura de secagem e monitoramento em tempo real do superaquecimento local. Ao otimizar a correspondência entre a velocidade de alimentação e o tempo de secagem, combinado com o monitoramento em tempo real do módulo pela tecnologia de análise de espectroscopia no infravermelho próximo, a faixa de flutuação do módulo (valor M) é controlada dentro de ±0,05, o que é muito melhor do que o requisito padrão da indústria ±0,1, e a estabilidade da qualidade do produto é significativamente melhorada.

Além disso, a empresa também estabeleceu um sistema completo de gestão do processo de produção, reforçou o treinamento dos funcionários e melhorou a conscientização dos operadores e a capacidade de lidar com problemas locais de superaquecimento. A manutenção regular dos equipamentos de produção garante o funcionamento normal do equipamento, reduzindo ainda mais o superaquecimento local e as flutuações de módulo causadas por falhas do equipamento.